weiterverarbeitende Industrie

Schadstoffentfernung in der verarbeitenden Industrie

Die verarbeitende Industrie deckt ein breites Spektrum an Anwendungen, Materialien und Produktbreiten ab. Der Verarbeitungsprozess, bei dem vorwiegend dünnwandige Materialien im Rolle-zu-Rolle- oder Blatt-zu-Blatt-Format verarbeitet werden, umfasst das Abwickeln, Folienschneiden, Extrudieren, Beschichten, Trocknen, Kalandrieren, Laminieren, Delaminieren, Stanzen, Laserschneiden, Schlitzen, Drucken, Verpacken, Wickeln und vieles mehr.

Häufig verwendete Bahnmaterialien sind Papiere, Folien, gewebte Kunststofffolien und Vliesstoffe. Bei sehr komplizierten Konvertierungsprozessen können die Prozessgeschwindigkeiten langsam sein, doch häufig werden hohe Geschwindigkeiten erreicht, um die Produktivität und Rentabilität zu maximieren.

Prozesse können im großen industriellen Maßstab oder im kleinen Maßstab bei einem einzelnen Endbenutzer stattfinden, aber in beiden Fällen ist ein hohes Maß an Leistung und Steuerung erforderlich, um die Maschinen- und Prozessleistung anzutreiben.

Aus der Rohmaterialform wird in den verschiedenen Prozessen ein verbessertes Produkt in Rollen- oder Blattform (zur Weitergabe an eine andere Produktionsstufe) oder in das Endprodukt am Ende der Linie umgewandelt und wertgesteigert.

Materialübertragungen mit hoher Geschwindigkeit führen häufig zum Aufbau statischer Aufladung, was zu Fehlverhalten des Materials auf der Maschine, Problemen beim Auftragen der Tinte und der Anziehung von Verunreinigungen (durch Prozesse oder die Umgebung) führt. Wenn die Prozessgeschwindigkeit nicht kontrolliert wird, werden die Prozessgeschwindigkeiten begrenzt oder Änderungen der Bedingungen erfordern eine Reduzierung der Geschwindigkeit und Produktivität.

Oberflächenverunreinigungen können sich festsetzen und die Beschichtungs- und Druckqualität beeinträchtigen, was zu einer nachgeschalteten Produktleistung oder einer schlechten Präsentation führt.

Der hohe Grad an Automatisierungs- und Steuerungsausrüstung erfordert eine hohe Leistungsaufnahme und erhebliche Mengen an Kühllösungen für den Standardbetrieb oder hohe saisonale Spitzentemperaturen.

Mit einem konkurrenzlosen Angebot an statischer Kontrolle, statischer Erzeugung, Sensoren und Datenprotokollierung, berührungsloser und kontaktbasierter Bahnreinigung, Lufteffizienz und Luftkühlungssystemen liefert Meech eine Reihe kostensparender Lösungen für die Verarbeitungsindustrie, die die Produktivität steigern und maximieren liefert und unterstützt Kunden mit den neuesten Branchenangeboten bei der Erledigung ihrer Aufgaben.

Unser Zero-Faults-Forward-Ansatz

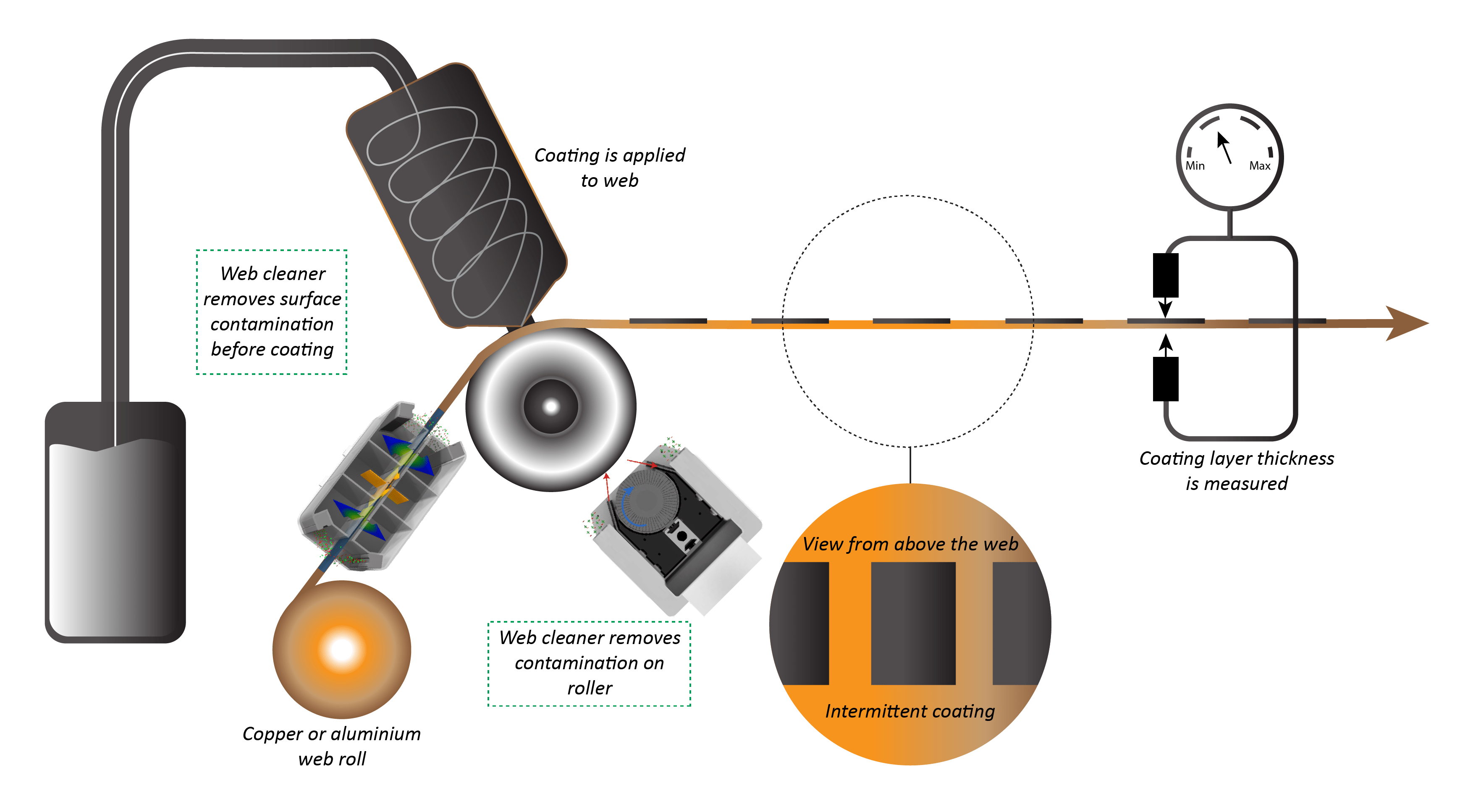

Wir haben eine Reihe von Anwendungen in der Verarbeitungsindustrie identifiziert, die anfällig für Verunreinigungen in der Linie sind. Indem Sie an diesen Stellen die richtigen Lösungen anwenden, stellen Sie sicher, dass Ihre Produktionskette keine Schwachstellen aufweist. Wir untersuchen diese im Folgenden und demonstrieren unsere Lösungen…

Konvertieren von Versorgungsanwendungen

Es ist von entscheidender Bedeutung, dass die statische Elektrizität während der Verarbeitungsanwendungen kontrolliert wird. Nachfolgend sind einige der Hauptbereiche aufgeführt, die während der Produktion von statischer Aufladung betroffen sind, sowie unsere Lösungen zur Entfernung statischer Aufladungen und anderer Verunreinigungen:

ESD- und Kontaminationskontrolle bei Umwicklern mit Auflegewalzen

Problem:

Während des Ab- und Aufwickelvorgangs entstehen auf der Kunststoffbahn sehr hohe statische Aufladungen. Dies kann für Konverter und ihre Kunden zu verschiedenen Problemen führen, wie zum Beispiel:

- Unangenehme Schocks für die Bediener

- Staubanziehung, die zu kontaminiertem Bestand führt

- Aufgewickelte Rollen von schlechter Qualität, die sich möglicherweise nur schwer auf Maschinen montieren lassen und Zufuhrprobleme verursachen können

- Strukturelle Schäden an Beschichtungen

- Kanten können beschädigt werden – falsche Spannung führt zum Zerquetschen des Kerns oder zum Herausfallen des Kerns

Lösung:

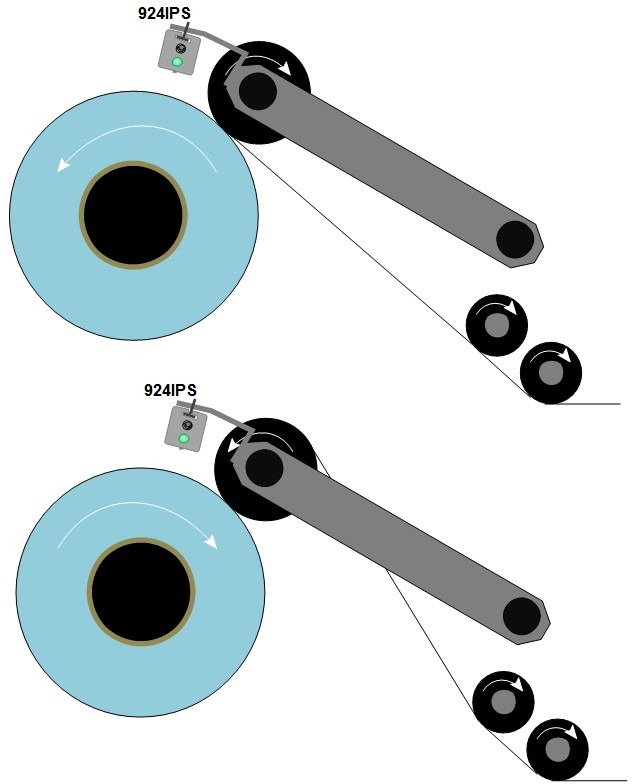

Die effektivste Lösung zur Überwindung dieser Probleme wäre die Verwendung der Meech 924IPS-Stange in der gezeigten Position.

Die Positionierung von a Modell 924IPS-Stange Beim Abwickeln wird die Kontrolle statischer Aufladungen gewährleistet.

Je nach Windrichtung neutralisiert die Drehung im Uhrzeigersinn jedoch beide Seiten des Materials. Beim Zurückspulen gegen den Uhrzeigersinn zeigt die Stange nur auf eine Seite des Materials. Aufgrund des konstanten Abstands von 30 mm in Kombination mit der starken Ionisierung durch den 924IPS-Stab sind die Restladungen auf der aufgewickelten Rolle minimal.

Statische Kontrolle beim Zurückspulen des Films

Problem:

Beim Aufwickeln von Folien auf Extrusions- oder Blasfolienanlagen entsteht eine hohe statische Elektrizität, oft über 200 kV. Dies kann zu einer Reihe schwerwiegender Probleme führen:

- Bediener können schmerzhafte und unangenehme Stöße erleiden

- Eine hohe statische Aufladung der Rolle kann beim Kunden zu Produktionsproblemen führen

- Staub kann aus einer Entfernung von bis zu 1 Meter angezogen werden und zu einer Verunreinigung der Folie führen.

Lösung:

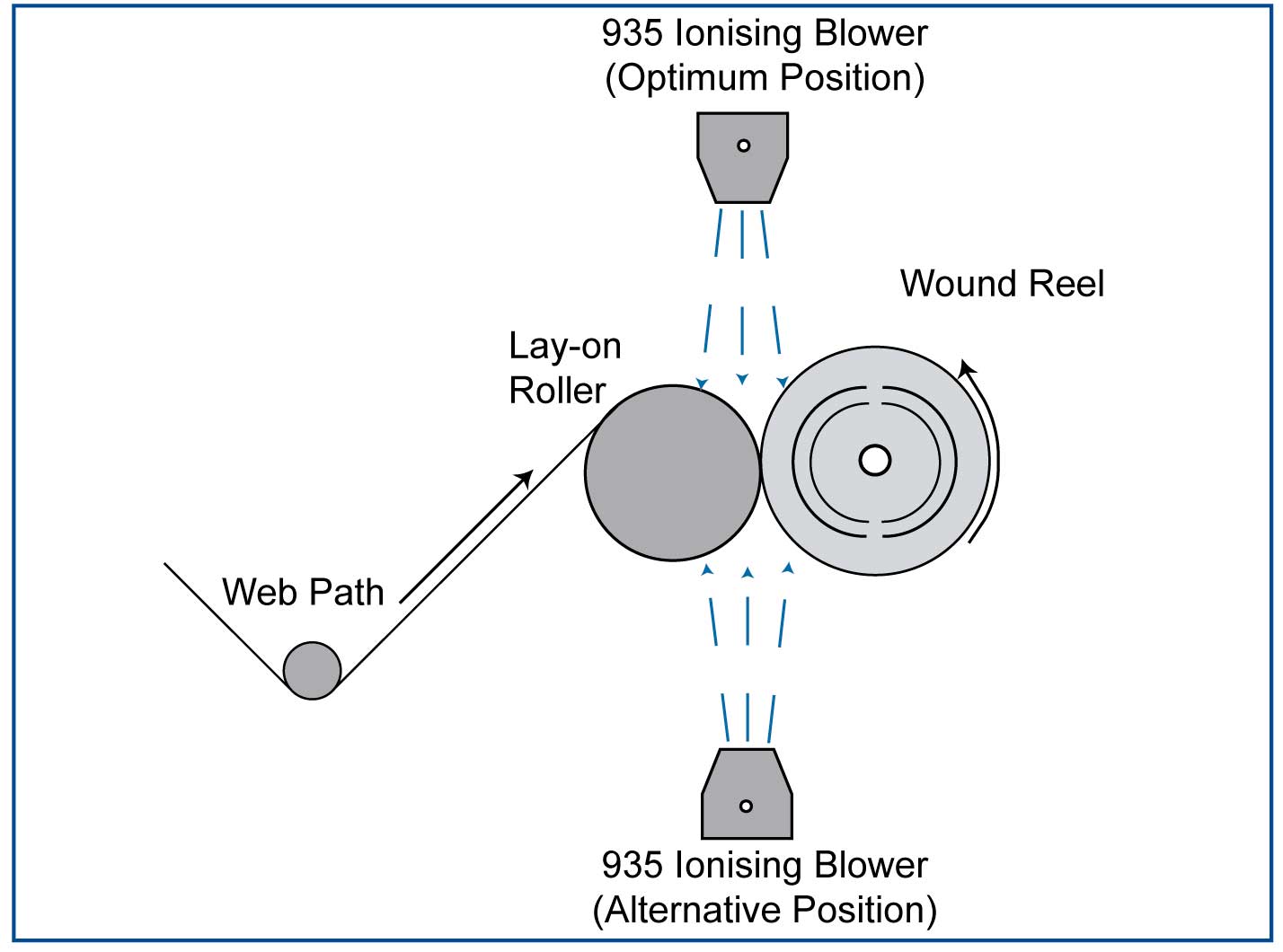

Die richtige Auswahl der Ausrüstung hängt von der Konstruktion der Maschine, Platzbeschränkungen usw. ab. Das ventilatorbetriebene Ionisierungsluftgebläse Modell 935 liefert eine große Menge konzentrierter ionisierter Luft an den Wind. Der sanfte Strom ionisierter Luft breitet sich vom Gebläsekopf aus und sorgt für eine breite Abdeckung sowie eine Neutralisierung über große Entfernungen. Die Ionisierung mit großer Reichweite sorgt für die Neutralisierung der gesamten Filmrolle. Um sicherzustellen, dass nur saubere Luft auf den Film projiziert wird, sind Lüfterfilter erhältlich.

Um zu vermeiden, dass sich Verunreinigungen von der Walze selbst auf der Substratbeschichtung abzeichnen, empfehlen wir die Verwendung unseres CyClean-R, das sich ideal für die Verwendung auf einer Walze eignet, oder unseres Kontakt-RoClean. Dadurch wird die Walze effektiv von jeglichen Verunreinigungen befreit, um sicherzustellen, dass es nicht zu einer Übertragung auf die Bahn kommt.

Statische Kontrolle während des Tintenstrahldrucks verhindert Beschlagen, Tropfen und Verstopfungen des Druckkopfs

Problem:

Beim Großformat-Digitaldruck treten beim Drucken auf isolierenden Materialien Probleme auf, die zu schlechter Druckqualität, Verstopfungen des Druckkopfs, Tintentropfen (Tagging), Nebelbildung und schlecht definierten Druckkanten führen. Elektrostatische Ladungen, die durch das Entfernen von Schutzfilmen und das Trocknen der Tinte zwischen den Durchgängen entstehen, stoßen die Tinte ab und verhindern so ein Ablegen. Kleine zerstäubte Tintenpartikel werden durch die elektrostatischen Ladungen auf dem Substrat abgestoßen und verursachen eine Tintenwolke. Diese Tinte sammelt sich am Druckkopf und setzt sich an der falschen Stelle als Nebel auf dem Substrat ab, wodurch die Druckqualität beeinträchtigt wird.

Die Tinte, die sich am Druckkopf sammelt, sammelt sich, bevor sie in das Substrat tropft, was zur Ablehnung des Drucks führt. Ein noch schlimmeres Problem besteht darin, dass die Tinte am Druckkopf eintrocknet und die Düsen blockiert. Dies kann und wird zum Austausch der Druckköpfe führen.

Lösung:

Die Installation eines Meech 976 Mini Pulsed DC-Systems bietet die ultimative Lösung für all diese Probleme. Als leichtes, kompaktes elektrostatisches Kontrollsystem; –

- Begrenzt das zusätzliche Gewicht des Druckwagens im Vergleich zu einem Wechselstromsystem.

- Ermöglicht eine höhere Druckqualität im Vergleich zu einem vergleichbaren AC-System.

- Reduziert die Stillstandszeit der Presse für die Kopfwartung.

- Verhindert Produktabfälle aufgrund von Tintentropfen.

- Reduziert das Risiko eines teuren Kopfaustauschs.

In dieser Phase werden die Bahn- und Beschichtungsschichten auf die richtige Dicke zusammengepresst, wodurch die Beschichtung auf der Bahn selbst aktiviert wird. Durch Reinigen der Bahn vor dieser kritischen Phase wird verhindert, dass Verunreinigungen zwischen den Schichten selbst eingeschlossen werden.

Verhinderung von Schäden oder Schwächung von RFID-Tags aufgrund von ESD

Problem:

Das Aufbringen von RFID-Tags auf eine Klebebahn vor dem Laminieren kann zur Erzeugung elektrostatischer Ladungen führen, die so hoch sind, dass der Chip im Tag zerstört oder geschwächt wird. Wenn diese Ladungen nicht kontrolliert werden, kann dies zu Feldausfällen und Produkt- und Produktionsausfällen führen.

Lösung:

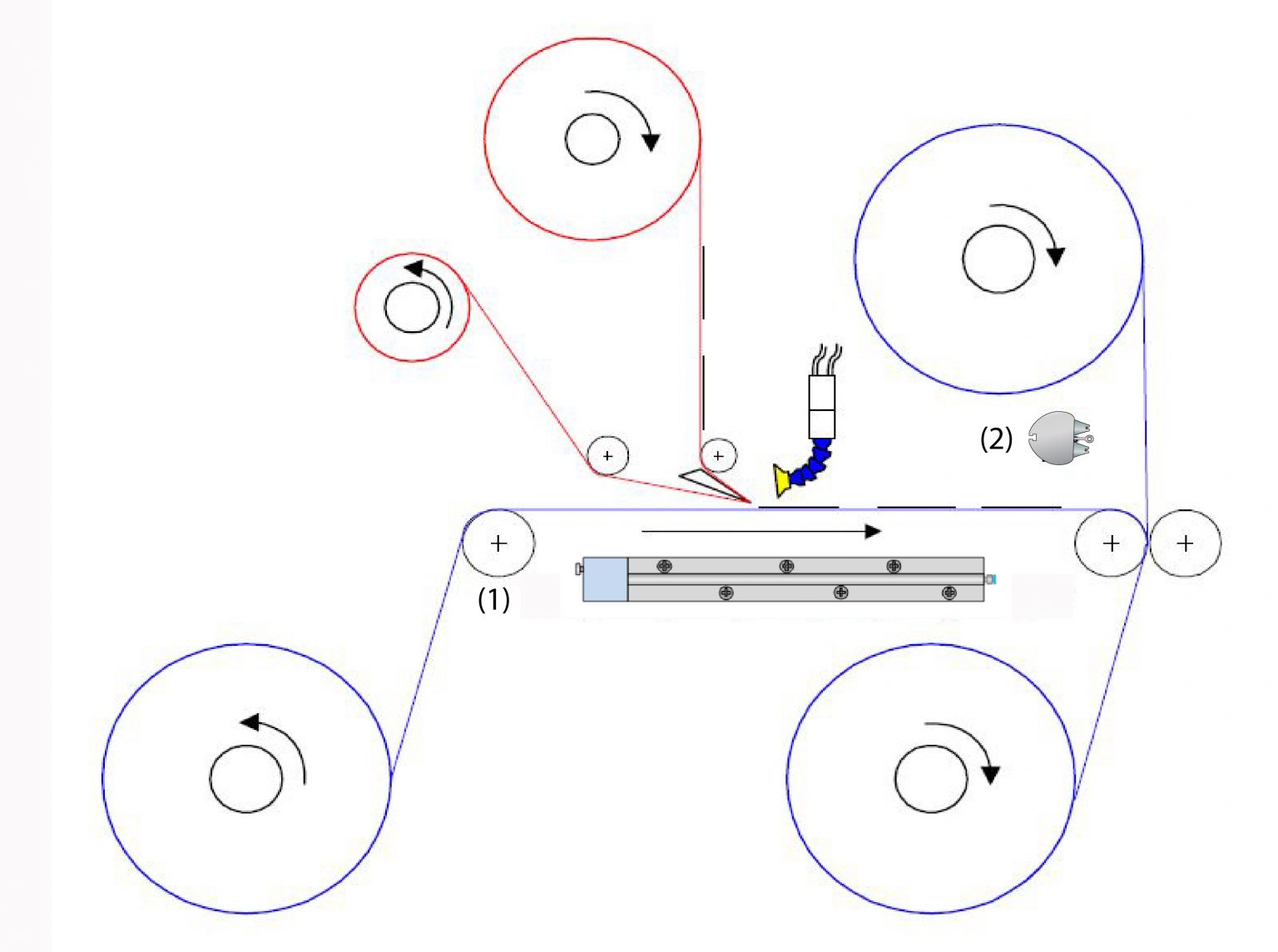

Die Klebebahn muss während der Übertragung des Etiketts frei von elektrostatischer Aufladung gehalten werden. Durch das Entfernen des Etiketts vom Papierträger entsteht eine hohe elektrostatische Aufladung. Durch die Installation einer Meech 261 Flexi-Düse, die Zuluft über das RFID-Tag strömen lässt, während es sich vom Papierträger trennt, kann der Luftstrom genutzt werden, um eine Abwärtskraft zu erzeugen, die dabei hilft, das Etikett an Ort und Stelle zu halten und gleichzeitig die elektrostatischen Ladungen zu neutralisieren. Durch die Montage einer Meech 971-Stange (1) unter dem Bahnweg kann die elektrostatische Ladung der Bahn während der Übertragung und des Aufwickelns kontrolliert werden, während eine zweite 971-Stange (2) erforderlich ist, um die Laminierung vor dem Aufbringen auf die RFID-Tags und die Bahn zu neutralisieren .

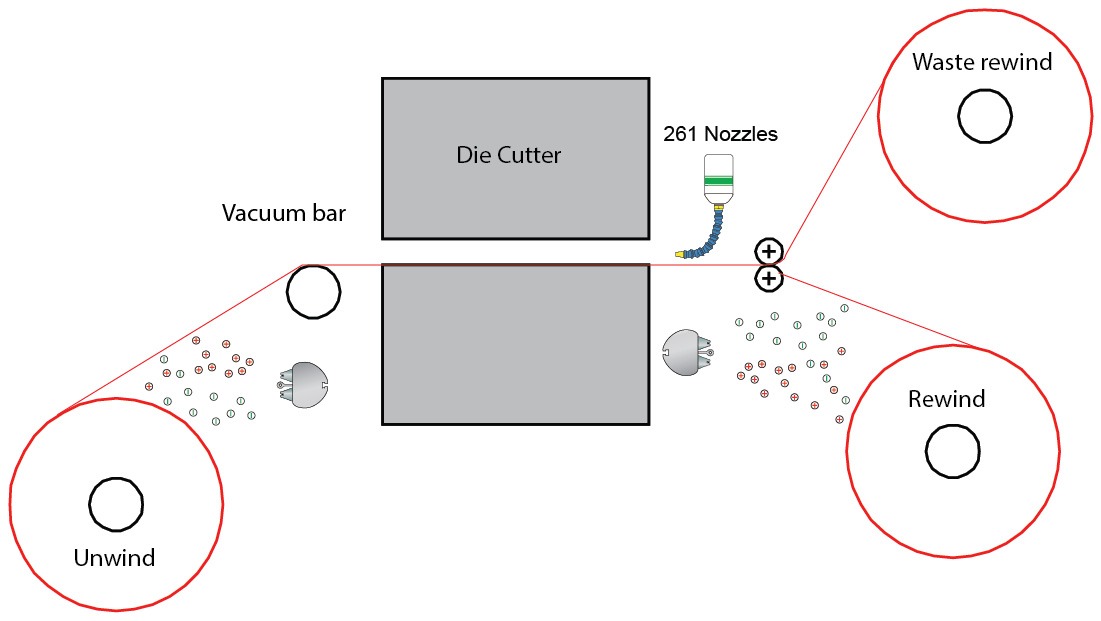

ESD-Schäden oder Schwächung von RFID-Tags beim Stanzen

Problem:

RFID-Tags werden auf einer Rolle empfangen, abgewickelt und vor der Anbringung am Produkt guillotiniert. Die Etiketten werden durch statische Entladungen leicht beschädigt und erfordern eine gute statische Kontrolle während der Verarbeitung

Durch das Abwickeln erzeugte statische Aufladungen können die Toleranzgrenzen von RFID- oder Sicherheitsetiketten überschreiten und die folgenden damit verbundenen Probleme verursachen:

- Statische Aufladungen sprengen den RFID-Chip und machen ihn unbrauchbar

- Bediener erleiden unangenehme Erschütterungen

- Anziehung von Staub und anderen Luftschadstoffen.

Lösung:

Ein Modell 971 und 977CM, das auf den Spalt der Ab- und Aufwickelrollen gerichtet ist, badet die Rolle in ionisierter Luft, neutralisiert jegliche statische Ladung auf den Rollen und verhindert elektrostatische Entladungen, die zu EMP und Schäden am Chip führen. Während der Trennung der Guillotine ist eine weitere Neutralisierung erforderlich. Dies muss umgesetzt werden, indem Meech 261 Flexi-Düsen verwendet werden, um ionisierte Luft in die Matrize zu blasen, um sie zu neutralisieren.

Schmalbahnetiketten-Tintenstrahldruck und Laserstanzen

Problem:

Spartanics NW140 UV InkJet Etikettendruck- und Stanzmaschine.

Staubpartikel und statische Aufladungen auf der Bahn beeinträchtigen die Gesamtdruckqualität der auf der Maschine gedruckten Etiketten erheblich.

Die Maschine verfügt über eine Kombination aus Tintenstrahldruck- und Laserschneidfunktionen und verwendet vielfältige Substrate wie Papier, Vinyl, PP, PE, metallisierte Folien usw. Staub und Oberflächenverschmutzung führen zu druckbedingten Fehlern und statische Aufladungen verursachen schlechte Druck- und Registerprobleme.

Lösung:

Die Installation des TakClean Contact Bahnreinigungssystems in der Druckmaschine nach dem Abwickeln und unmittelbar vor dem Druckbereich entfernt Verunreinigungen und sorgt mit dem eingebauten statischen Eliminierungssystem für eine statikfreie Bahn und verbessert so die Gesamtdruckqualität.

Beim Schlitzvorgang können viele Ablagerungen entstehen, die das beschichtete Bahnsubstrat verunreinigen können. Der Einsatz eines Bahnreinigers stellt in dieser Phase sicher, dass die Partikel von der Oberfläche der Bahn entfernt und aus der Betriebsatmosphäre gefiltert werden, um eine erneute Kontamination zu vermeiden. Angesichts des hohen Kontaminationsrisikos in dieser Phase ist eine Reinigung unbedingt erforderlich, um das Risiko zukünftiger Stromausfälle und teuren Ausschusses zu vermeiden.

Statische Probleme beim Stapeln von geschindelten Blechen auf einer Blechschneidemaschine

Problem:

Wenn einzelne oder geschindelte (überlappende) Blätter auf ein Förderband oder einen Stapel geliefert werden, führt die statische Aufladung dazu, dass die Blätter aneinander haften, was zu Sortierproblemen führt. Das Problem ist bei schindelartigen Abgabesystemen ausgeprägter. Es ist wichtig, dass die statischen Aufladungen der einzelnen Blätter beseitigt werden.

Lösung:

Einzelne oder mehrere Ionisationsdüsen 261 DC mit flexibler Luftaustrittsdüse können so positioniert werden, dass die über die 261 erzeugte ionisierte Luft während des Abgabevorgangs zwischen den Bogen strömt. Die wie gezeigt positionierten Stäbe des Modells 915 gewährleisten eine vollständige und wirksame Neutralisierung statischer Aufladungen über die gesamte Blattbreite.

Die 261 flexiblen Düsen können entweder unterhalb der Förderrolle oder seitlich der Bleche positioniert werden. Die flexible Düse lässt sich einfach an die Maschine anpassen. Dadurch kann die 261-Düse an Positionen installiert werden, die mit alternativen Arten statischer Entladungssysteme normalerweise nicht möglich wären.

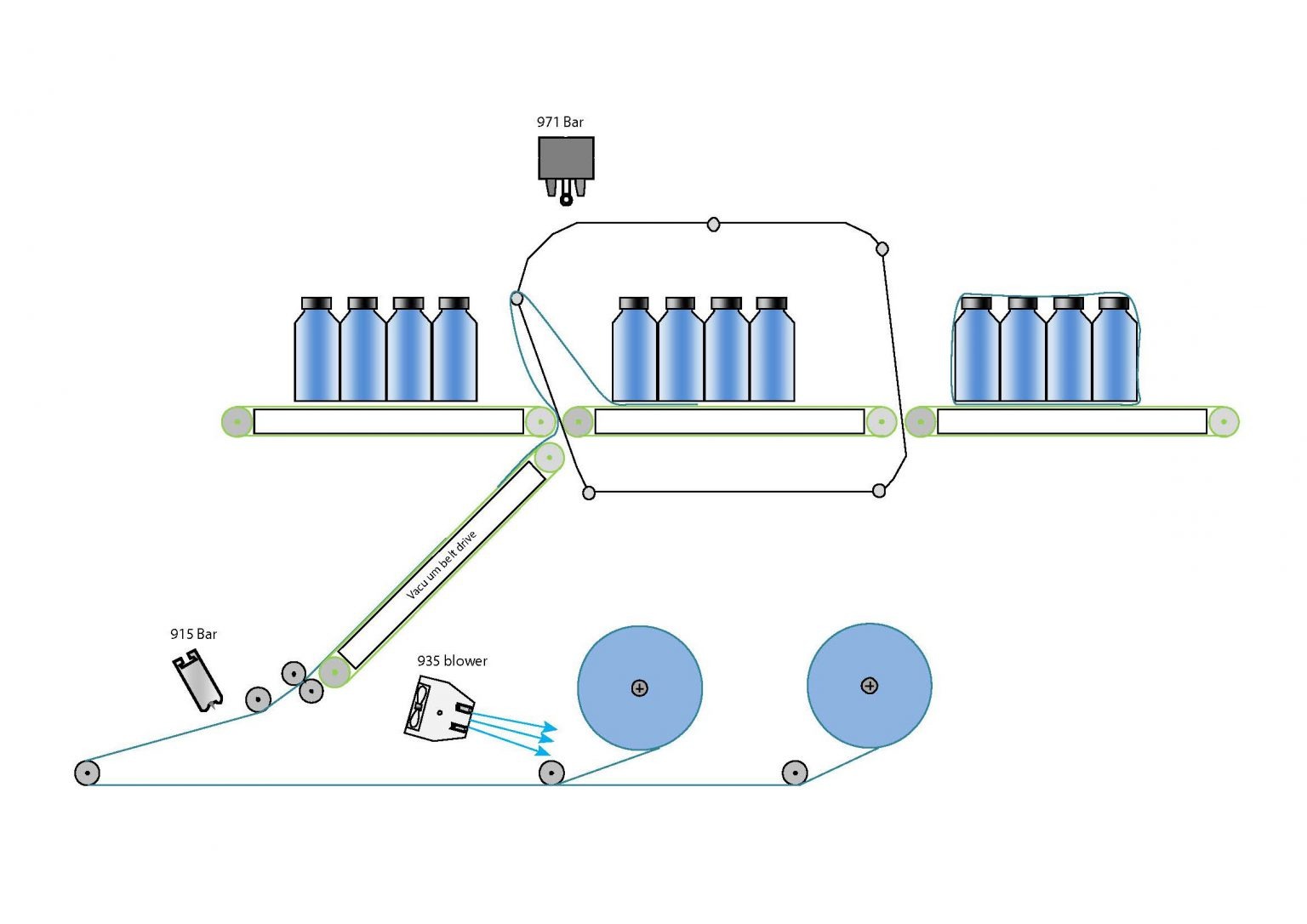

Verpackungs- und Kontaminationsprobleme mit der Flaschenumverpackungsmaschine

Problem:

Bei diesem Verpackungsmaschinentyp gibt es drei Problembereiche:

- Staubanziehung beim Abwickeln der Bahn

- Elektrostatische Anziehung der Bahn auf das Schneidmesser und das Vakuumübertragungsband

- Elektrostatische Anziehung des Blattes an sich selbst beim Umwickeln

Lösung:

- Ein Meech 935-Ionisationsgebläse dient zur Kontrolle der Ladungen auf beiden Abwickelrollen

- Eine Meech 915-Stange neutralisiert die Ladungen auf der Bahn vor dem Eintritt in den Blattmesserbereich

- Eine Meech 971-Stange wird verwendet, um zu verhindern, dass elektrostatische Aufladungen dazu führen, dass Folien unter den zu verpackenden Behältern herausgezogen werden.

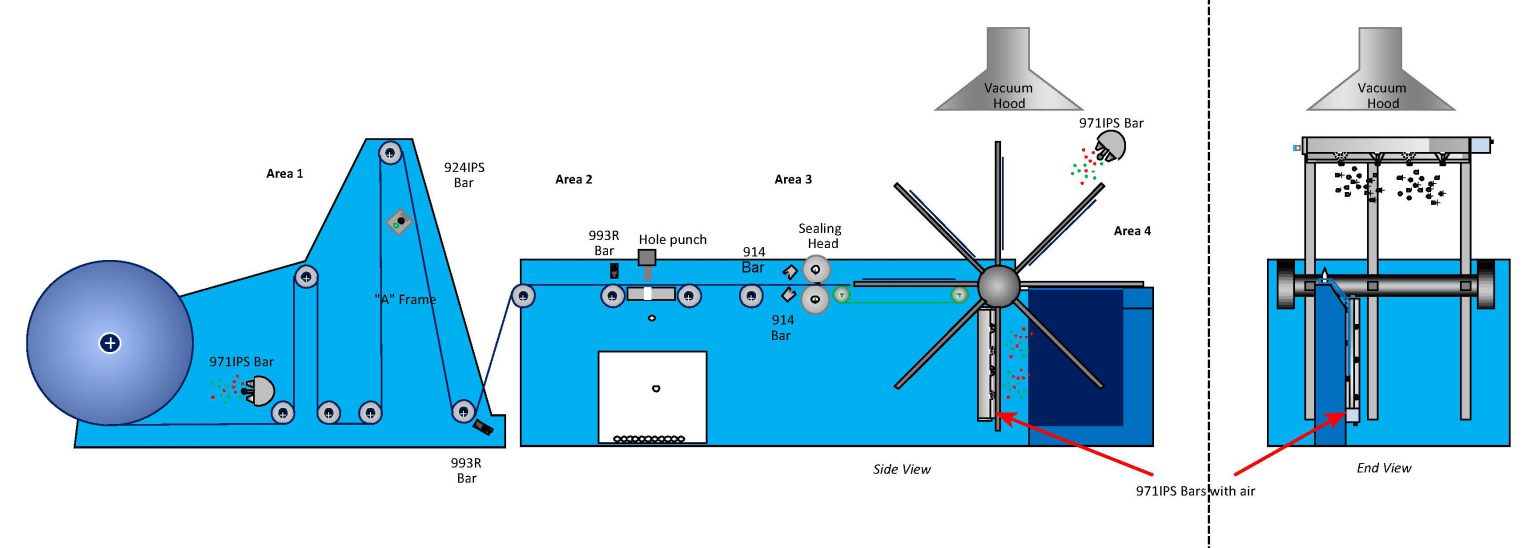

Statische Probleme mit Absackanlagen für Wicketing-Maschinen

Problem:

Während des Beutelherstellungsprozesses treten viele Probleme auf, die durch statische Aufladungen verursacht werden oder durch die Anwendung einer statischen Aufladung begünstigt werden.

1-Bereich:

- Durch das abwickelnde Material erzeugte statische Aufladungen ziehen Verunreinigungen auf das Material. Dies hat erhebliche Auswirkungen auf Lebensmittelverpackungen.

- Die Bahn wird dann über den „A“-Rahmen gefaltet, wodurch statische Ladungen in den beiden Schichten eingeschlossen werden.

2-Bereich:

- Das Hinzufügen einer Seitenfalte zum Beutel: Das Material muss an Ort und Stelle gehalten werden, um zu verhindern, dass sich die Seitenfalte aus der Ausrichtung bewegt.

- Wenn zur Verstärkung des Griffteils der Tasche ein Verstärkungsstreifen aus Kunststoff erforderlich ist, muss dieser in Position gehalten werden.

- Das Durchstechen eines Griffs durch das Material kann dazu führen, dass sich der Beutel öffnet und am Locher festklebt.

3-Bereich:

- Statische Aufladungen des Materials, das in den Versiegelungs- und Schneidprozess gelangt, führen dazu, dass das Material an den Rollen kleben bleibt und nicht auf die Förderbänder transportiert werden kann.

4-Bereich:

- Statische Aufladungen der Beutel, die auf den Stiften platziert werden, führen dazu, dass die Beutel auseinandergedrückt werden und nicht mehr senkrecht hängen. Dies führt dazu, dass die Säcke durch die Wicke-Arme von den Stiften gezogen werden.

- Wenn die statischen Aufladungen während des Produktionsprozesses nicht kontrolliert werden, kann dies zu Problemen beim Kunden führen, da sich die Beutel nicht richtig öffnen lassen.

- Hohe statische Aufladungen der einzelnen Beutel stellen insbesondere bei Hochgeschwindigkeitsmaschinen ein großes Problem im Sammelbereich der Beutel dar.

Lösung:

Viele antistatische Systeme wurden in dieser Anwendung evaluiert. Obwohl sie für langsame Maschinen ausreichend sind, sind sie auf den neueren Hochgeschwindigkeitsmaschinen nicht voll wirksam. Um maximale Effizienz zu ermöglichen, optimiert das unten empfohlene statische Kontrollsystem den Produktionsprozess:

1-Bereich:

- Durch die Verwendung eines ionisierenden Stabs mit großer Reichweite, wie z. B. des gepulsten Gleichstromstabs mit 971-30 kV, wird die Anziehung von Verunreinigungen auf das Material verhindert.

- Durch die Verwendung einer 924IPS-Stange vor dem Falten wird sichergestellt, dass die Ladungen von der Innenseite der Bahn entfernt werden, wodurch die Auswirkungen statischer Elektrizität auf das fertige Produkt verringert werden.

2-Bereich:

- Durch das Anlegen einer statischen Aufladung mit einem 993R-Stab und einem Generator, um nur das Knotenblech in Position zu halten, werden Materialbewegungen und Ausrichtungsprobleme verhindert.

- Durch das Aufbringen einer statischen Ladung mit einem 993R-Stab und einem Generator auf die Bahn und den Verstärkungsstreifen werden die beiden Schichten vorübergehend in ihrer Position fixiert, bevor sie durch Wärme miteinander verschweißt werden.

- Durch das Aufbringen einer statischen Ladung mit einem 993R-Stab und einem Generator auf die Oberkante der Bahn wird das Material vorübergehend miteinander verbunden und verhindert, dass der Stempel die Schichten trennt.

3-Bereich:

- Die kompakte Größe der 914 AC-Stäbe ermöglicht die Bereitstellung einer leistungsstarken Ionisierung, wodurch statische Aufladungen entfernt werden, die während des Produktionsprozesses erzeugt wurden.

4-Bereich:

- Während des Wickeing-Vorgangs sind zwei Meech 971IPS-Stangen erforderlich. Die erste Leiste entfernt Ladungen aus den Säcken, während sie an den Wicketing-Armen vorbeilaufen. Bei der zweiten Methode wird eine kleine Menge Druckluft verwendet, die die Ionisierung kontinuierlich über die Beutel auf den Stiften bläst und so verhindert, dass sich Ladungen regenerieren, während der nächste Beutel auf den Stiften angebracht wird.

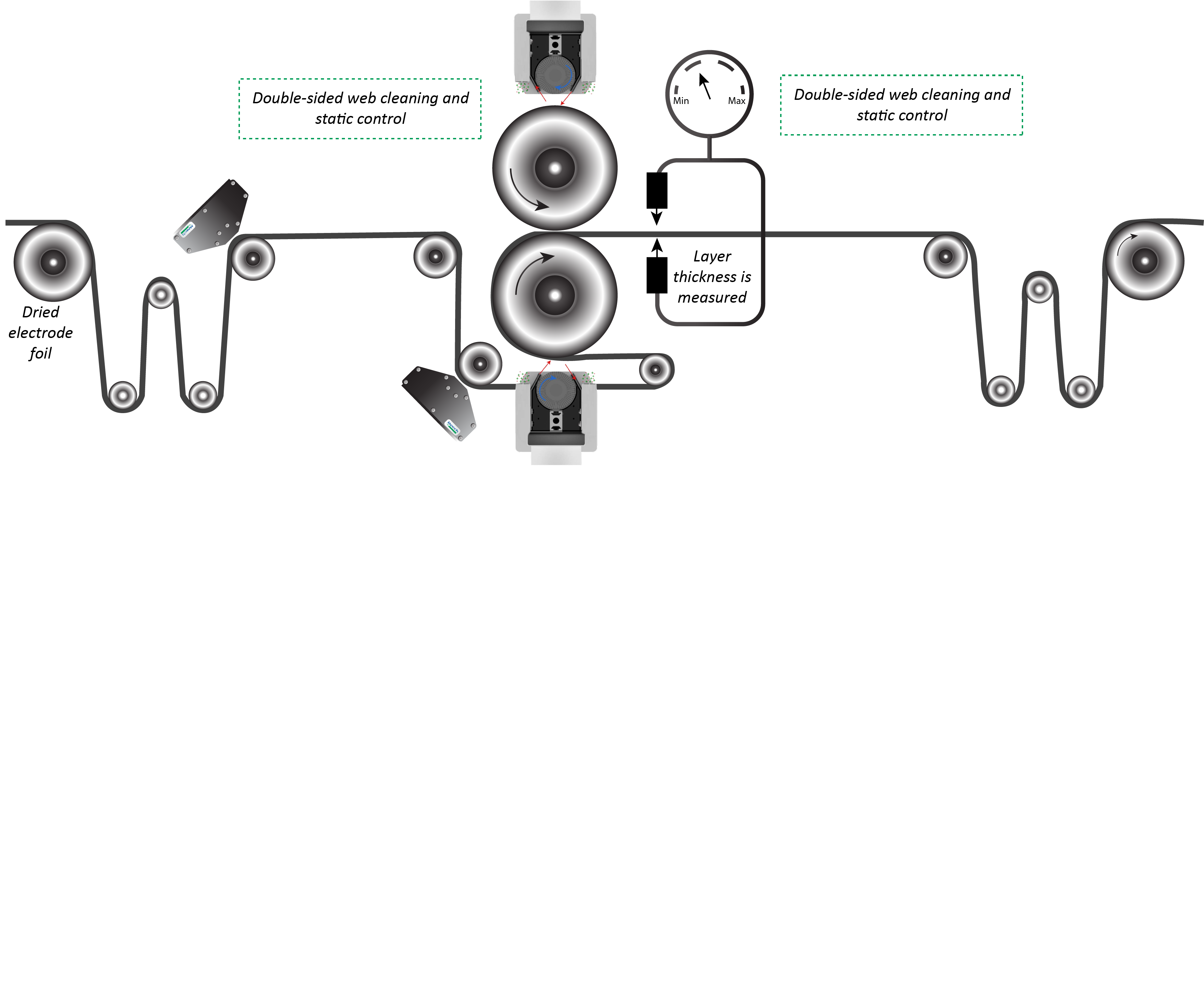

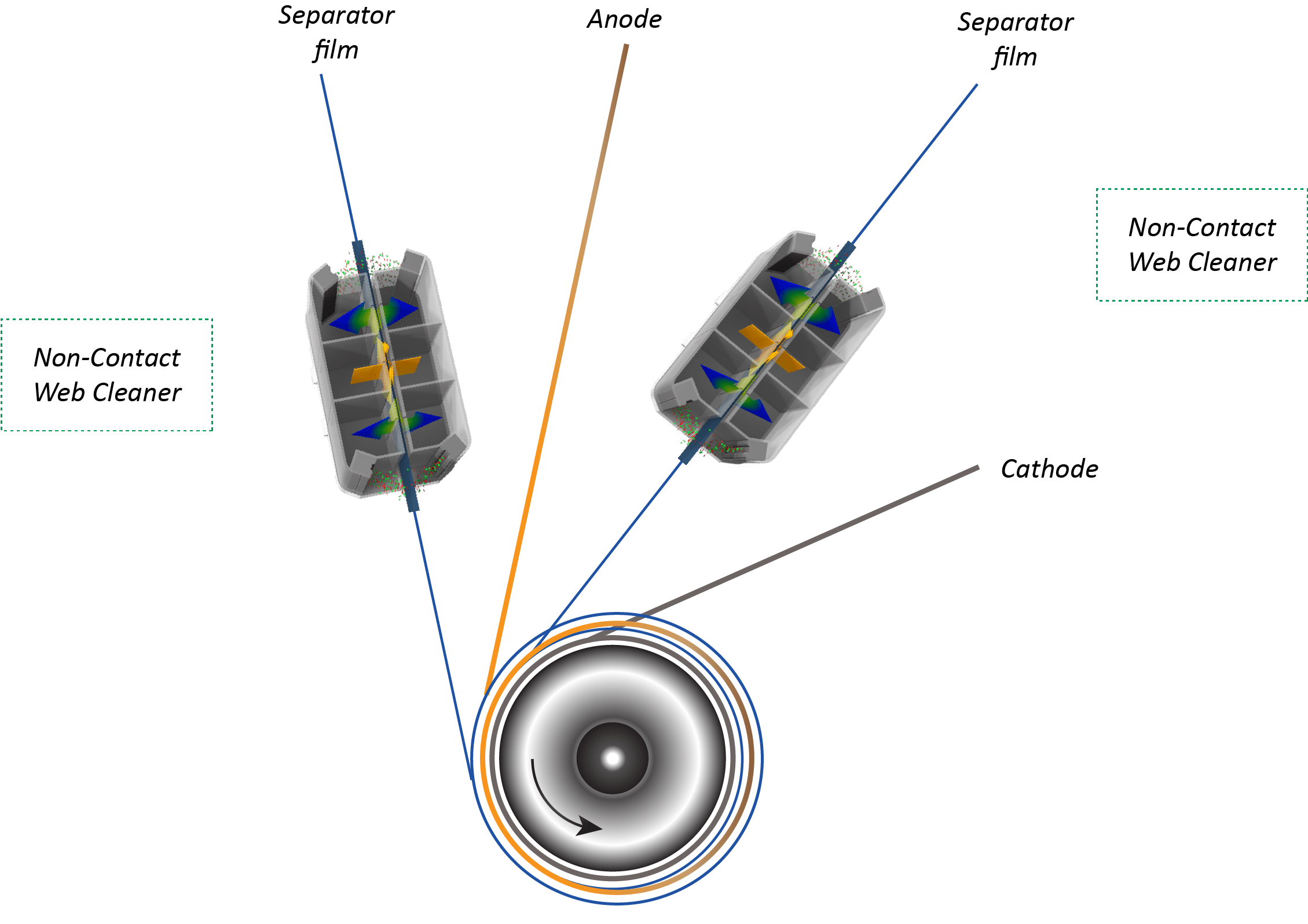

Für den Wickelprozess schlagen wir eine Reihe von Lösungen vor, um die besten Ergebnisse zu erzielen. Vor dem Aufwickeln wird eine Oberflächenreinigung des Substrats empfohlen, um keine Verunreinigungen in der Batteriefolie einzufangen. Um statische Probleme zu überwinden, die sowohl gefährlich als auch äußerst schädlich für die Batterieleistung sein können, sollte auch eine wirksame statische Kontrolle eingeführt werden. Dadurch werden eventuelle statische Aufladungen, die durch den Wickelvorgang entstehen, neutralisiert.

* Alle Zeichnungen dienen nur zur Veranschaulichung. Die Position der für Ihren Prozess am besten geeigneten statischen Kontroll- und Bahnreinigungslösungen hängt von bestimmten Faktoren Ihrer Anwendung ab.

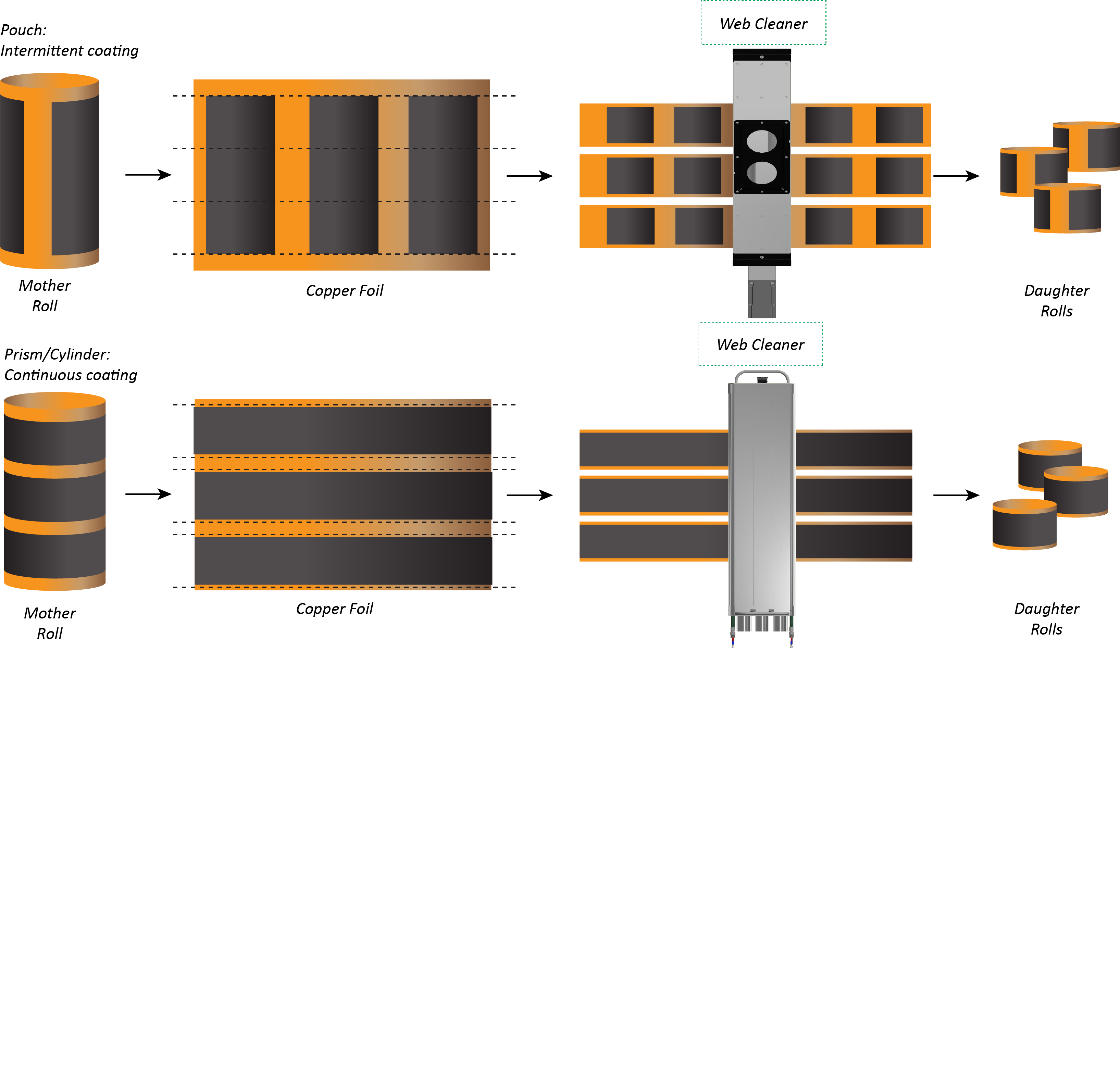

Bahnreinigungslösungen

Meech ist ein führender Hersteller von Bahnreinigungssystemen mit einer umfassenden Palette von vier Systemen. Jedes System basiert auf einem anderen Reinigungsprinzip. Dies ermöglicht uns auf einzigartige Weise, unseren Kunden ein System anzubieten, das am besten für ihre Anwendung geeignet ist. Alle Meech-Systeme sind mit der neuesten Shockless-Technologie ausgestattet Statikkontrollleisten für Wechselstrom serienmäßig, was für eine umfassende Schmutzentfernung von entscheidender Bedeutung ist. Meech verfügt über mehr als 200 erfolgreiche Bahnreinigungsinstallationen in einer Reihe von Branchen, darunter Verpackung, Druck und Verarbeitung.

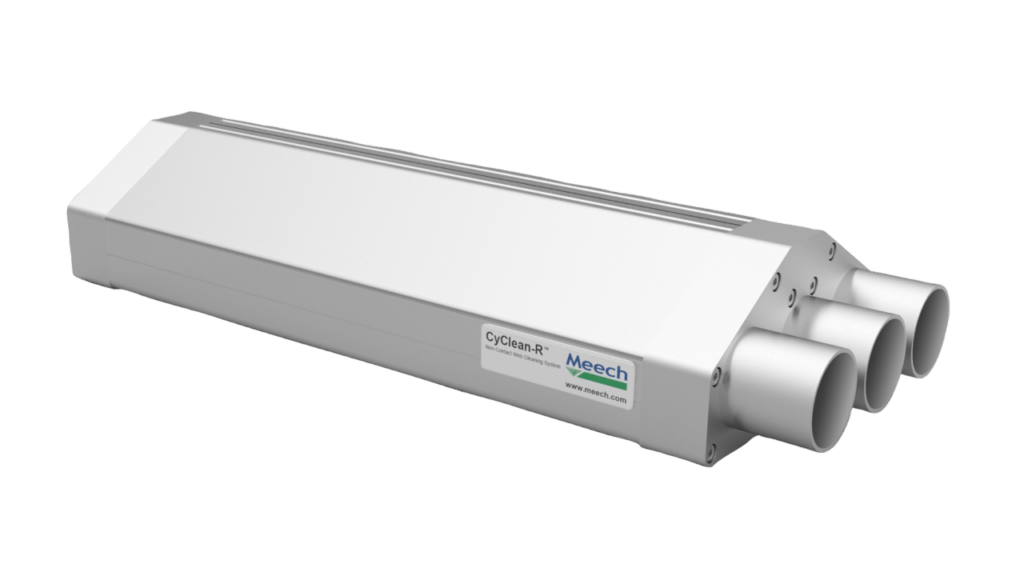

Meech CyClean™ wurde als Reaktion auf die Nachfrage nach einem kompakten, leistungsstarken, berührungslosen Bahnreiniger entwickelt.

Durch die Anwendung fortschrittlicher numerischer Strömungsmechanik entfernt und extrahiert CyClean Verunreinigungen unter 1 Mikrometer.

Der CyClean-R bietet eine spezielle Lösung für die Bahnreinigung bei geringer Spannung.

Der CyClean-R ist so konzipiert, dass er auf der Walze positioniert wird, wo die Bahnspannung am höchsten ist, wodurch die Probleme einer niedrigen Spannung umgangen werden und dennoch eine hervorragende Oberflächenreinigung erzielt wird.

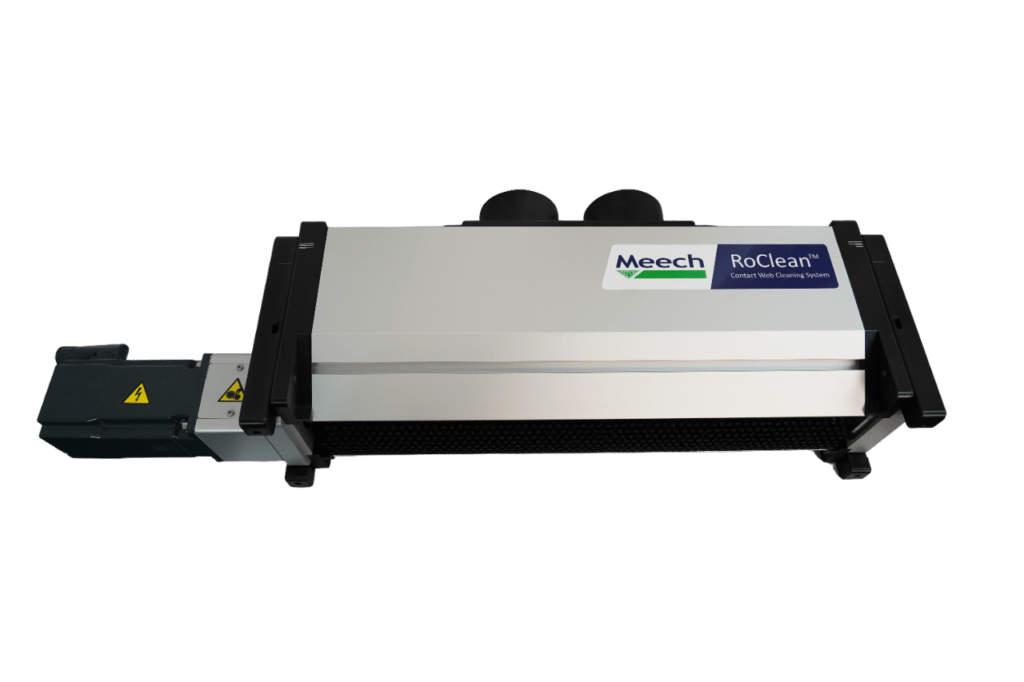

RoClean ist der neueste Kontaktbahnreiniger, der hervorragende Oberflächenreinigungsergebnisse für die Batteriefolienherstellungsindustrie liefert.

RoClean reinigt die Bahnoberfläche effektiv durch den Einsatz sowohl statischer Kontrolle als auch einer effizienten Borstenwalzenbürste.

Meech-Bahnreiniger werden mit Meech-Luftbehandlungseinheiten (AHUs) geliefert, um sicherzustellen, dass das Luftgleichgewicht aufrechterhalten wird, um die Genauigkeit von Luftdruck und Vakuum perfekt zu steuern. Hierbei handelt es sich um kompakte, industrietaugliche Geräte, deren Leistung auch über eine SPS-Steuerung überwacht werden kann.

Lösungen zur statischen Kontrolle

Meech ist seit den 1960er Jahren Marktführer in der Herstellung und Lieferung von Produkten zur statischen Kontrolle. Wir bieten eine breite Palette elektrostatischer Produkte an, die Antistatik- und ESD-Schutz und -Messung sowie die Erzeugung statischer Elektrizität sowie die Kontrolle und Beseitigung elektrostatischer Ladung bieten.

Der Hyperion 24IPS wird mit 924 V Gleichstrom betrieben und ist der kompakteste gepulste Gleichstrombalken, der auf dem Markt erhältlich ist.

Der 924IPS ist mit der ICM-Technologie (Ion Current Monitoring) von Meech ausgestattet. Diese gewährleistet die Aufrechterhaltung der Leistung mit lokalen und Fernwarnungen, wenn die Bar gereinigt werden muss.

Unser Rückkopplungssystem mit geschlossenem Regelkreis nutzt die einstellbare Balance von gepulsten Gleichstrom-Ionisierungssystemen.

Das System besteht aus einem Hyperion SmartControl und bis zu 5 Hyperion-Ionisierungsprodukten für Feedback im geschlossenen Regelkreis. Sobald es mit dem SmartControl-Sensor verbunden ist, misst es die Spannung an der Bahn hinter dem Ionisierungsstab.

Diese Messung kann auf das ionisierende Produkt zurückgeführt werden, das automatisch das Gleichgewicht der Ausgabe anpasst, um eine völlig neutrale Bahn zu erreichen. Hierbei handelt es sich um einen kontinuierlichen Prozess, der kontinuierlich misst und anpasst, um jederzeit die bestmögliche statische Kontrolle zu erreichen.

Das statische Ortungsgerät Modell 983v2 bietet eine klare Anzeige elektrostatischer Ladungen auf Materialien. Es ist für den allgemeinen industriellen Einsatz gedacht und verfügt über einen großen Messbereich von +/-200 kV, gemessen bei 150 mm Abstand.

Der 983v2 kann im „Kontinuierlichen“ oder „Peak Hold“-Modus betrieben werden, um Änderungen im Ladezustand bzw. die höchste erkannte Ladung aufzuzeichnen. Es eignet sich zur Bereitstellung einer guten Anzeige des Niveaus der statischen Aufladung für Produktions-, Wartungs-, Inspektions- und Qualitätsingenieure. Der 983v2 kann auf jedem Material verwendet werden, bei dem statische Aufladung ein Problem darstellen könnte.

SmartControl Touch ist die neueste Innovation von Meech, die den Anforderungen moderner automatisierter Industrien und dem Wachstum von Industrie 4.0 gerecht wird, um maximale Produktivität und Ausgabequalität zu erreichen.

Mit SmartControl Touch kann der Benutzer die Leistung mehrerer angeschlossener Hyperion-Ionisationsstäbe und -Sensoren über den integrierten Touchscreen oder aus der Ferne überwachen, steuern und anpassen.

Könnten wir Ihnen helfen, Ihren medizinischen Herstellungsprozess zu verbessern?