Akkumulátor

Szennyezés eltávolítása az akkumulátorcellák gyártásában

Az elektromos járművek piacának az elmúlt években tapasztalt felfutása arra késztette a gyártókat, hogy gyorsan lítium-ion akkumulátorokat fejlesszenek és gyártsanak az eladások fellendülése érdekében. A kereslet kielégítésére világszerte megnyíló gigagyárak következtében a verseny egyre nő, és a minőség a legfontosabb.

A gyorsan fejlődő technológiákkal az akkumulátorgyártók olyan akkumulátort szeretnének létrehozni, amely a benzines vagy dízelüzemű járművekkel vetekszik, hogy lenyűgöző futásteljesítményt és teljesítményt nyújtson.

Ennek elérése érdekében az akkumulátor gyártási folyamatának minden szakaszát alaposan elemezni kell a legjobb eredmény elérése érdekében.

Lítium akkumulátor gyártási környezetben történő működés:

Az elektromos járművek akkumulátorgyártásának egyik kritikus fókuszterülete a gyártási környezeti feltételek. A kezdeti nyersanyagoktól a cella összeszereléséig a gyártási feltételeket szigorúan ellenőrizni kell. Ez kihívások elé állítja a berendezésgyártókat és az üzemeltetőket egyaránt. A kritikus megfontolás három fő területe van:

A lítium fém rendkívül érzékeny a levegő legkisebb nedvességtartalmára és a gyártás során fellépő hőmérsékleti inkonzisztenciákra is.

A legkisebb expozíció a lítium-ion akkumulátorok teljesítményének csökkenéséhez és a termék élettartamának csökkenéséhez vezet.

A szobahőmérsékletet az ajánlott szinten kell tartani, 25°C (77°F) körül, +/(-) 2°C (36°F) tűréshatár mellett, és az alacsony harmatpont 1% alatti tartományban van.

A gyártóhelyiségben a levegőcsere sebességének 20-50 légcsere óránként kell lennie, miközben minimális frisslevegő-bevezetést kell biztosítani a pozitív helyiségnyomás és a kezelők alapvető szellőztetése érdekében.

Bármilyen típusú szennyeződés az akkumulátor anyagába vagy a cellába tekerve közvetlen vagy lágy elektromos hiányt okozhat – ami a vonal végének visszautasításához vagy az akkumulátor alacsony hatótávolságához vezethet.

Valószínűleg az ISO 8 tisztatér állapota (vagy magasabb), amely elsősorban a környezet és a személyzet szennyeződéseinek eltávolítására összpontosít.

Természetesen a szennyeződést nem mindig lehet eltávolítani, így továbbra is fennáll a szennyeződés veszélye és a termelési hozamokra gyakorolt hatás.

Problémák és szabad részecskék keletkezhetnek a letekercselés, váltás, bevonat, naptározás, hasítás, bélyegzés, lézervágás és egyebek során is.

Ezek mindegyike képes utat találni az anód/katód/leválasztó filmrétegekbe.

Egyes szennyeződések száraz, mentes, kötetlen részecskék, míg mások nedves vagy megkötött szennyeződések, amelyeket nehezebb eltávolítani.

Egy másik kockázati terület a bevonóanyagok mérgező szennyeződése, amint azokat hengereken továbbítják, vágják, feltekerik és feltekerik – ez szétszóródhat a levegőben, és légzési veszélyt jelenthet a kezelő számára.

A gyártási környezetben fellépő statikus töltések számos problémához vezethetnek:

Az elektromos járművek akkumulátorának alkatrészei nagyon érzékenyek a statikus töltésekre – az alkatrészeket a folyamat során fel kell tölteni.

Az ellenőrizetlen statikus töltések szintén befolyásolják az anyagáramlást, és az anyag hibás viselkedését vagy meghibásodását okozzák.

Ha ellenőrizetlen, a statikus kisülések (szikrák) felületi dendrites égéseket okoznak, amelyek befolyásolják a szeparátorfilm dielektromos tulajdonságait, ami inkonzisztens töltési és kisülési viselkedéshez, valamint a termék meghibásodásához vezet.

A szigetelő anyagokon, például az elválasztó fólián keletkező statikus töltések szintén vonzzák a részecskéket, ami növeli a szennyeződés kockázatát.

A nulla hiba előremutató megközelítése

Az akkumulátorgyártási folyamat során számos olyan szakaszt azonosítottunk, amelyek hajlamosak a gyártósoron a szennyeződésre. A megfelelő megoldások alkalmazásával ezeken a pontokon gondoskodik arról, hogy ne legyenek gyenge láncszemek a termelési láncban. Az alábbiakban ezeket vizsgáljuk, és bemutatjuk megoldásainkat…

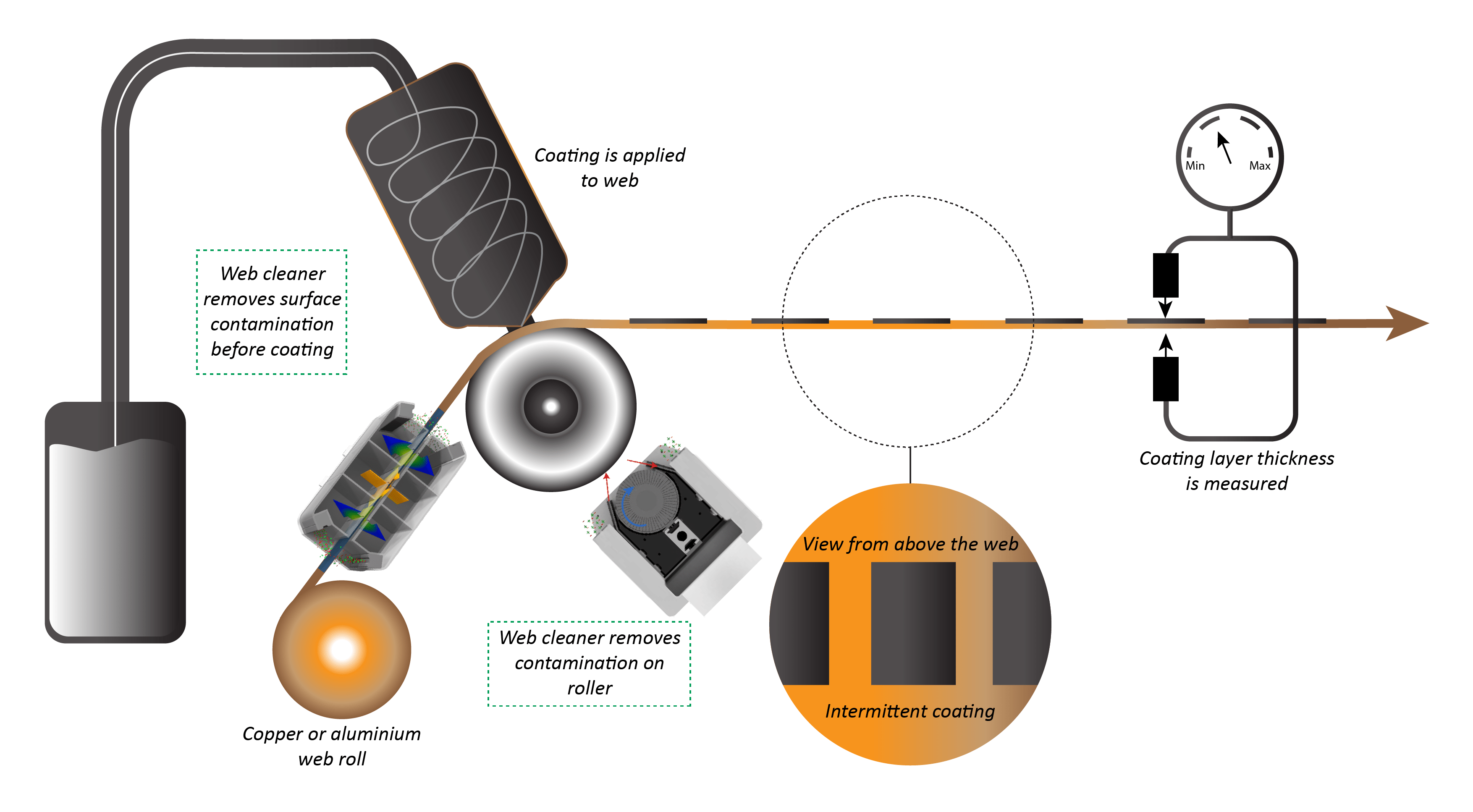

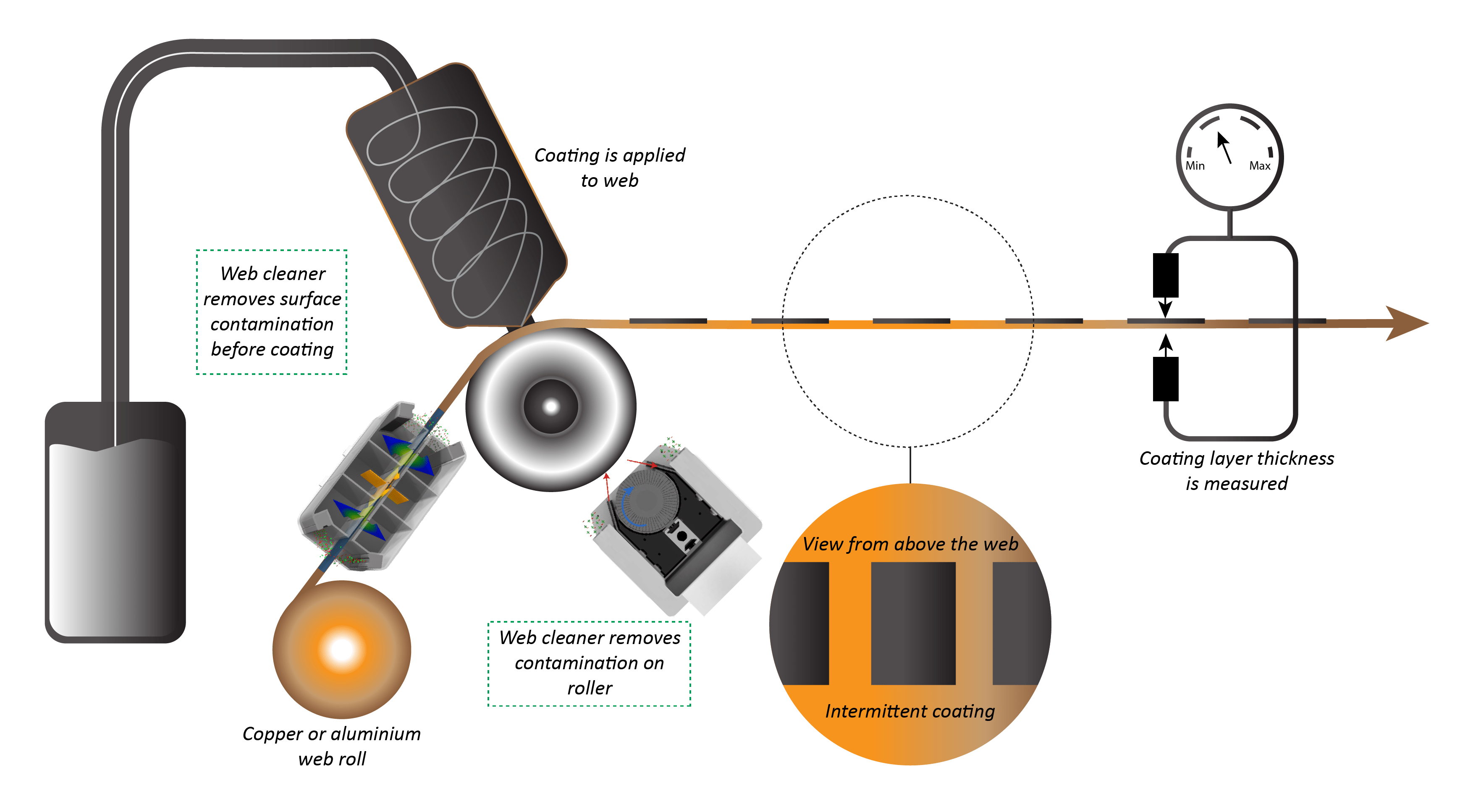

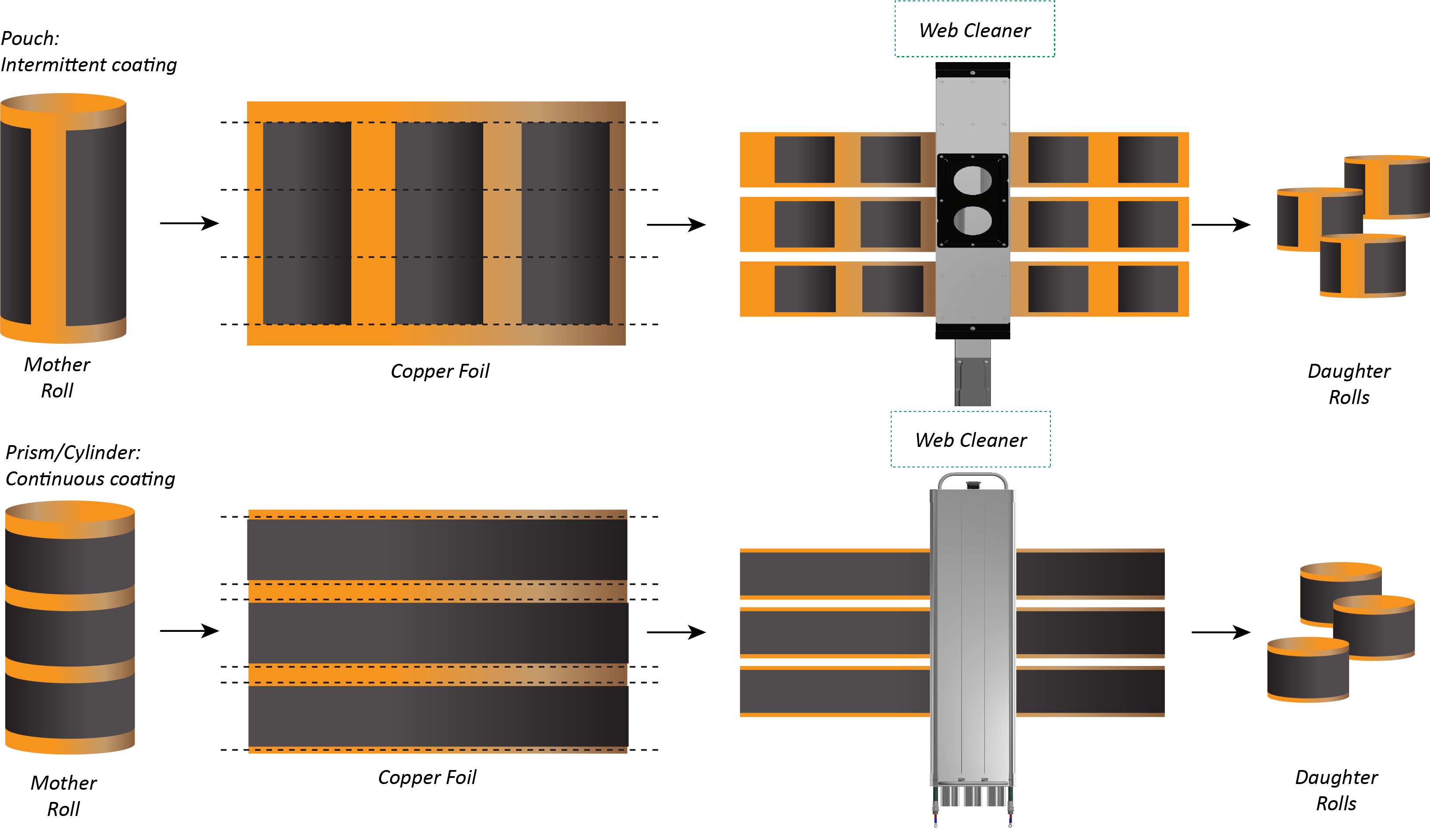

A réz/alumínium szövedék bevonási szakasza előtt javasoljuk, hogy az aljzaton szövedéktisztítót használjon, hogy eltávolítson minden olyan felületi szennyeződést, amely befolyásolhatja a bevont szövedék vastagságát és minőségét. Azáltal, hogy ebben a szakaszban eltávolítja a szennyeződést, biztosítja, hogy ne szoruljanak be nem kívánt részecskék a rétegekben, ami befolyásolja az akkumulátor teljesítményét.

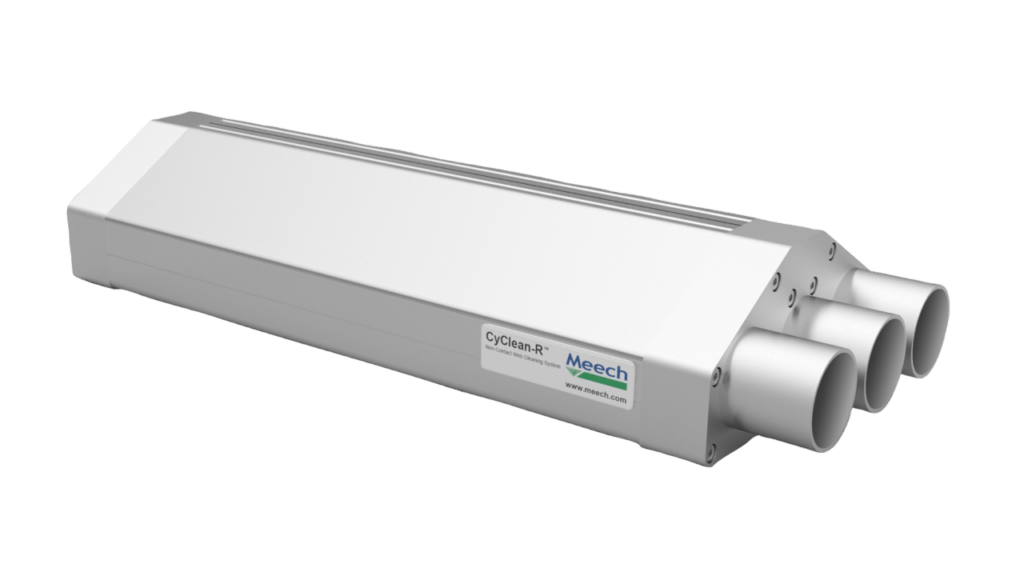

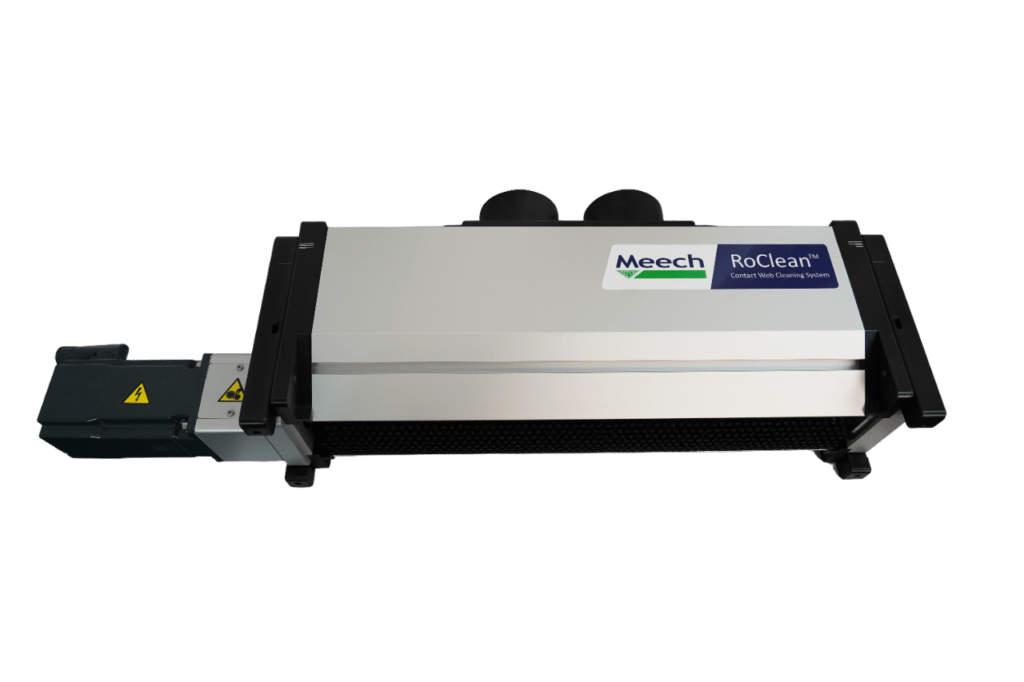

Annak elkerülése érdekében, hogy magától a hengertől az aljzatbevonatig szennyeződjön, javasoljuk, hogy használja a CyClean-R-t, amely ideális a hengeren való használatra, vagy a RoClean kapcsolattartónkat. Ez hatékonyan megtisztítja a görgőt minden szennyeződéstől, így biztosítva, hogy ne kerüljön át a szalagra.

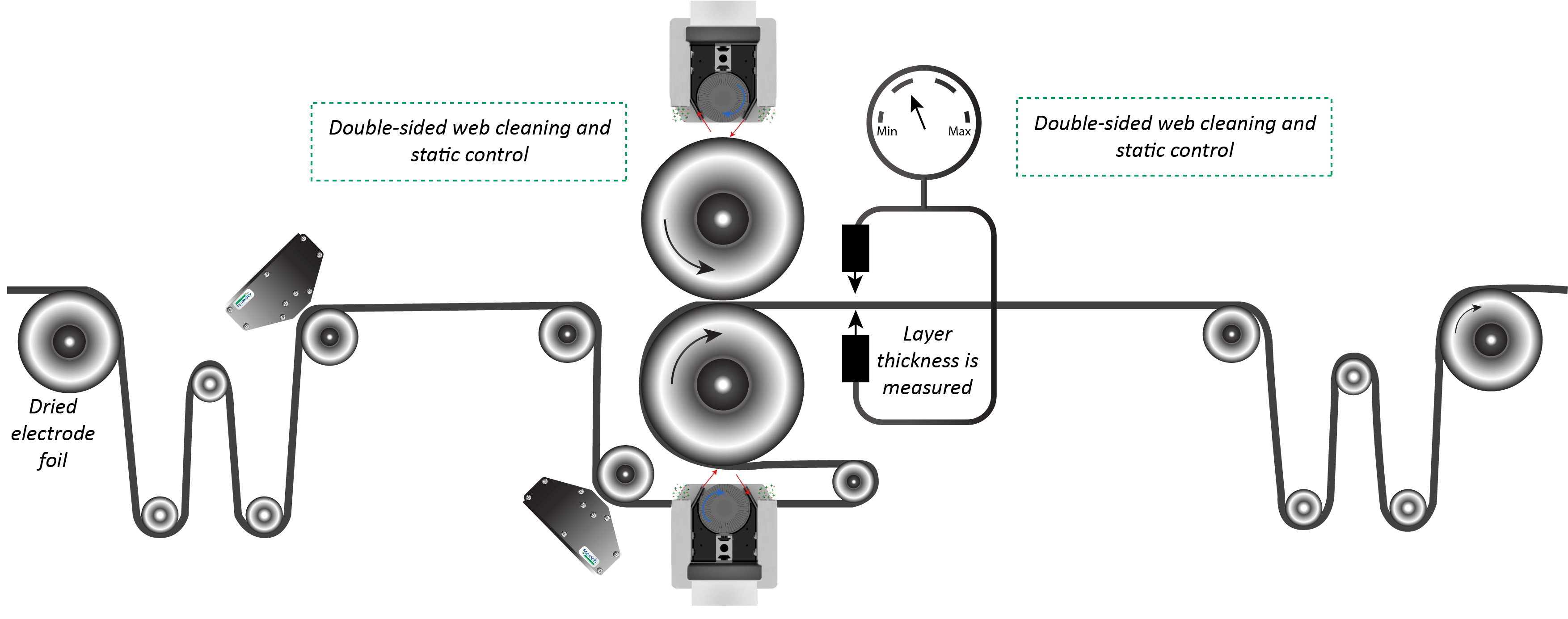

Ebben a szakaszban a szövedéket és a bevonórétegeket a megfelelő vastagságig összenyomják, aktiválva a bevonatot magán a szövedéken. A szövedék e kritikus szakasz előtti megtisztítása megakadályozza, hogy a szennyeződés beszoruljon a rétegek közé.

A hasítási folyamat sok törmeléket okozhat, amely szennyezheti a bevont szövedék szubsztrátumát. A szövedéktisztító használata ebben a szakaszban biztosítja, hogy a részecskéket eltávolítsák a szövedék felületéről, és kiszűrjék a működési légkörből, hogy elkerüljék az újbóli szennyeződést. Mivel ebben a szakaszban ilyen nagy a szennyeződés kockázata, a tisztítás elengedhetetlen a jövőbeni elektromos hiány és a drága selejt kockázatának elkerülése érdekében.

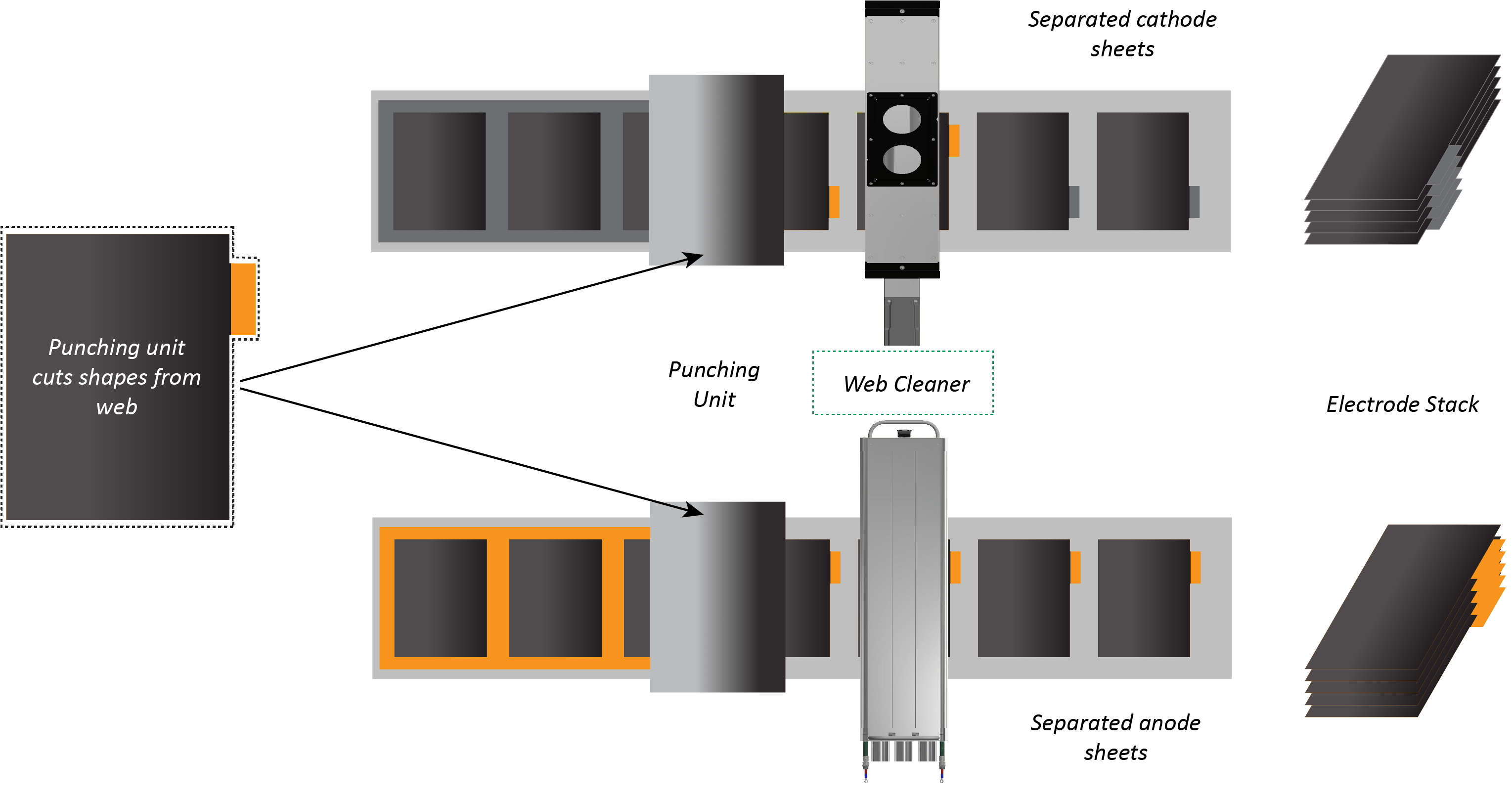

A hasítás utáni szakaszhoz hasonlóan az elektródavágás során a részecskék és a törmelék szennyezhetik a szalagot. Ennek elkerülése érdekében a szalagtisztítás ebben a szakaszban megtisztítja az aljzat felületét, ami tiszta és tiszta elválasztórétegeket eredményez.

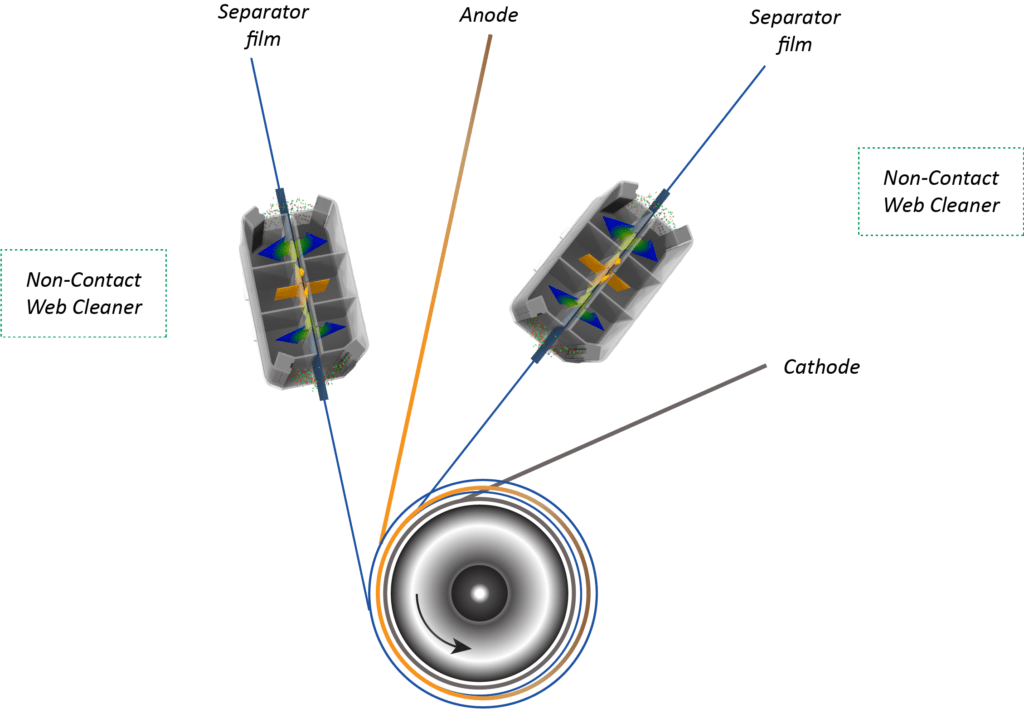

A tekercselési folyamat során számos megoldást javasolunk a legjobb eredmény érdekében. Feltekercselés előtt javasolt az aljzat felületének tisztítása, hogy ne szoruljon be szennyeződés az akkumulátorfilm szélébe. A statikus problémák leküzdésére, amelyek veszélyesek és rendkívül károsak lehetnek az akkumulátor teljesítményére nézve, hatékony statikus szabályozást is be kell vezetni. Ez semlegesíti a tekercselési folyamat által okozott statikus töltéseket.

* Minden rajz CyClean-R profilt mutat. Ez csak illusztráció. Az Ön folyamatához legmegfelelőbb webtisztító és pozíció az alkalmazás bizonyos tényezőitől függ.

Webtisztító megoldások

A Meech CyClean™-t a kompakt, nagy teljesítményű, érintésmentes hálótisztító iránti igényekre reagálva tervezték.

A fejlett számítási folyadékdinamika alkalmazásával a CyClean eltávolítja és kivonja az 1 mikron alatti szennyeződéseket.

A CyClean-R speciális megoldást kínál az alacsony feszültségű szalagtisztításhoz.

A CyClean-R-t úgy tervezték, hogy a görgőn helyezzék el, ahol a szalagfeszesség a legmagasabb, így megkerüli az alacsony feszesség problémáit, és továbbra is kiváló felülettisztítást biztosít.

A RoClean a legújabb kontaktháló-tisztító, amely kiváló felülettisztítási eredményeket biztosít az akkumulátorfólia gyártó ipar számára.

A RoClean hatékonyan tisztítja a szövedék felületét a statikus vezérlés és a hatékony sörtéjű görgős kefe használatával.

A Meech hálótisztítókat Meech légkezelő egységekkel (AHU) szállítjuk, amelyek biztosítják a levegő egyensúlyának fenntartását a légnyomás és a vákuum pontosságának tökéletes szabályozása érdekében. Ezek kompakt, ipari specifikációjú egységek, és a teljesítmény PLC-vezérléssel is felügyelhető.

Az akkumulátorkörnyezet számára egy új légkezelő opciót fejlesztettek ki, amely javítja a mérgező szennyeződések felhalmozódását és a szűrő biztonságos eltávolítását a kezelő által.

Statikus vezérlési megoldások

A 24 V egyenfeszültséggel működő Hyperion 924IPS a piacon elérhető legkompaktabb impulzusos egyenáramú rúd.

A 924IPS rendelkezik a Meech Ion Current Monitoring (ICM) technológiájával, amely biztosítja a teljesítmény fenntartását helyi és távoli riasztásokkal, amikor a rudat meg kell tisztítani.

Zárt hurkú visszacsatoló rendszerünk kihasználja az impulzusos egyenáramú ionizáló rendszerek állítható egyensúlyát.

A rendszer egy Hyperion SmartControlból és legfeljebb 5 Hyperion ionizáló termékből áll a zárt hurkú visszacsatolás érdekében. Miután csatlakoztatta a SmartControl érzékelőhöz, mérje meg a feszültséget a szalagon az ionizáló rúd után.

Ez a mérés visszavezethető az ionizáló termékhez, amely automatikusan beállítja a kimenet egyensúlyát, hogy teljesen semleges szövedéket érjen el. Ez egy folyamatos folyamat, amely folyamatosan mér és beállítja, hogy mindig a legjobb statikus szabályozást érje el.

A 983v2 típusú statikus lokátor egyértelműen jelzi az anyagok elektrosztatikus töltéseit. Általános ipari felhasználásra készült, széles mérési tartománya +/-200 kV, 150 mm távolságban mérve.

A 983v2 „Continuous” vagy „Peak Hold” módban működhet, hogy rögzítse a töltési szint változásait, illetve az észlelt legmagasabb töltést. Alkalmas a statikus töltés szintjének megfelelő jelzésére a gyártási, karbantartási, ellenőrzési és minőségügyi mérnökök számára. A 983v2 bármilyen anyagon használható, ahol a statikus töltés problémát jelenthet.

A SmartControl Touch a Meech legújabb innovációja, amelyet úgy terveztek, hogy megfeleljen a modern automatizált iparágak igényeinek és az Ipar 4.0 növekedésének a maximális termelékenység és kimeneti minőség elérése érdekében.

A SmartControl Touch lehetővé teszi a felhasználó számára, hogy több csatlakoztatott Hyperion ionizáló rúd és érzékelő teljesítményét figyelje, vezérelje és állítsa be az integrált érintőképernyőn vagy távolról.

Segíthetnénk az akkumulátor gyártási folyamatának javításában?